Beleza Industrial.

Esta reportagem foi integralmente retirada de uma revista Moto Compra e Venda de Março de 2004. O texto e as fotos são da responsabilidade de Paulo Araújo.

O site www.motorizadas50.com com a publicação destas reportagens pretende partilhar informações importantes sobre a única marca nacional que ainda produz motociclos.

Se os autores/ responsáveis por estas reportagens acharem que este site ao publicar estes textos está a ir contra os interesses das publicações, enviem por favor um e-mail para motorizadas50@gmail.com que as mesmas serão imediatamente retiradas...

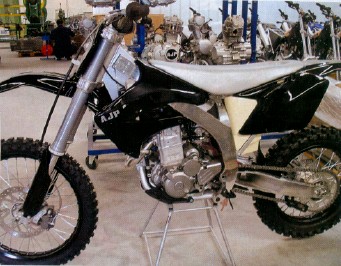

De inegável beleza e alta qualidade que salta à vista, a moto produzida em Lousada, fruto da paixão visionária de António Pinto, está numa nova fronteira em que, finalmente, as dificuldades parecem ter ficado para trás e os anos de trabalho podem estar prestes a dar frutos à moderna AJP, nas palavras do seu criador e proprietário.

Não é fácil chegar onde chegámos! Durante muito tempo, a AJP foi mantida por trabalho paralelo que desenvolvíamos na metalomecânica, para a EDP, por exemplo. Em 98, entraram dois primos meus, o Fernando Seabra e o Tó Zé a 100%. Levámos três pancadas que nos abalaram imenso: O fecho da Casal, a história das cartas de condução de 50cc e o processo de homologação. Agora, já temos número de construtor internacional, tudo é mais fácil. Mesmo assim, uma moto tem de cumprir 21 directivas europeias, que têm que ver com travões, potência, depósito, poluição, níveis sonoros, luzes, ergonomia... Mas não só tivemos zero apoios, ainda por cima nos obrigaram a comprar uma unidade industrial, a relocar para uma zona industrial, para nos darem a homologação de fabricante.

Ironicamente, duas semanas depois de a conseguirmos, após um processo de dois anos, saíu uma lei que dizia que, para pequenas firmas, com menos de 20 pessoas, que é o nosso caso, não é preciso estar numa zona industrial! Depois era impossível conseguir apoios bancários, porque a falência da indústria portuguesa deixou uma herança terrível em termos bancários

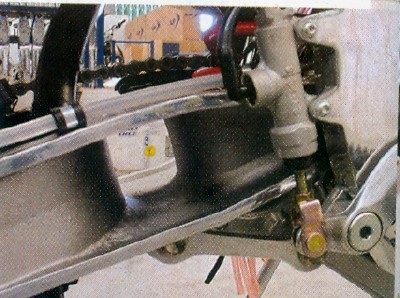

Se eles todos, maiores que nós, tinham falido, porque é que nós nos julgavamos mais espertos?? As nossas capacidades estão viradas para desenvolver protótipos, para depois entregar a alguém para produzir. Simplesmente, como não havia ninguém para produzir, vi-me obrigado a ser também fabricante! Mas para eles, se tem duas rodas é tudo igual!!! O motor da PR4 125 é um motor do extremo oriente, mas o ano passado falharam-nos com uma entrega de motores e perdemos 310 motos encomendadas. Até agora, trabalhámos por séries de 300 motos, ou seja, fazemos peças para 300 motos, montamos essas 300 motos e fazemos peças para outras 300. Neste momento estamos preparados para produzir continuamente. Quando começármos a produção da 200, idêntica em chassis à 125, teremos uma extensão de gama e uma oferta mais alargada no mercado. Então, até podemos dar um apoio maior ao mercado nacional. Hoje em dia começa a ser possível ter preços mais vantajosos para Portugal. Por exemplo, a 125R custa 3250 Euros em Portugal, mas já custa 3980 em França! Não queremos fazer uma moto barata, todos os componentes são feitos por nós, ou os poucos que são comprados são da mais alta qualidade - por exemplo vês estes braços oscilantes, que fomos os primeiros a ter em alumínio fundido, as buchas que nos outros são de nylon e acabam por se gastar, nos nossas são rolamentos de agulha!

Hoje já temos a KTM, Gás Gás, Husaberg, todas acabaram por seguir o braço fundido, mas nós fomos os primeiros, como fomos os primeiros a ter o depósito atrás, o ano passado já a Vertematte em Milão apareceu com o depósito atrás!

Centraliza as massas, baixa o centro de gravidade e elimina a diferença entre andar com o depósito cheio ou quase vazio, que se sentia na roda da frente. Para o Dakar, a nossa 400, que agora vai ser uma 450, pois estamos à espera do motor da Suzuki, seria muito boa de conduzir em areia, porque basta alargar o depósito para os lados do selim para teres um reservatório onde o peso vai baixo e sobre a roda de trás- boa tracção e frente leve para as condições do deserto! Até agora, as fábricas nem se metiam na classe dos protótipos, que era toda dominada pela KTM, mas com a nova classe de 450, não quer dizer que ganhemos, mas poderemos competir em condições de igualdade, pelo menos! O plano é ter um piloto estrangeiro, talvez um francês, e um português.

A maioria dos componentes são feitos na própria fábrica, com raras excepções como os aros, feitos em Espanha. Os raios são em inox.

O gasto na competição é um investimento em imagem que, doutro modo, custaria cinco vezes mais! Nós nunca tivemos medo de inovar e uma coisa que fazemos há vários anos é estar presentes em todas as feiras. Aquilo que gosto é desenvolver, não produzir - Se um dia arranjasse alguém que fabricasse não tinha problemas nisso. Nós sempre tivemos como meta a alta competição - fomos campeões em 93 de 125 de série, em 92 fui vice- campeão, e eu não sou grande piloto, fi-lo para mostrar as capacidades da moto. Em termos de 50cc, fomos os melhores e provámos isso várias vezes! Aliás, sempre pedimos aos pilotos para não mudar nada nas motos, para ficarem com as afinações de fábrica que eram as melhores. Vamos tentar ser sempre, sempre, sempre, os melhores em cada classe! A competição deu-nos uma mais - valia muito grande, quando a seguir desenhei a nova moto, já sabia onde colocar os apoios dos pés, para não andar depois a bater com os joelhos, sei lá.

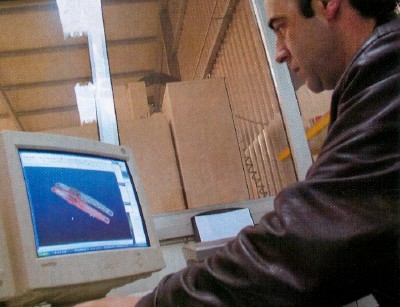

O motor 125 é chinês, e uma placa de homologação define as especificações críticas, que não podem ser alteradas. O belo protótipo da 400, agora destinada a ser uma 450 com motor Suzuki, tem uma série de soluções técnológicas inovadoras, como o braço e quadro fundidos e depósito traseiro, que permite ter a entrada de ar muito alta, para travessias de àgua.

De resto há grandes pilotos e há pilotos que são grandes afinadores. Eu como construtor, explorei essa vertente, que trouxe dividendos - incorporei na ciclística coisas que aprendi como piloto. A primeira 125 foi desenhada em 1986 e lançada em 1991, mas foi feita em dois meses! Se não fosse a experiência da 50 era impossível fazer isso, ia demorar um ou dois anos, como as outras marcas, a ter a moto competitiva! Por isso é que, por exemplo, a crítica francesa diz maravilhas da moto, em termos de ciclística, repara que temos um motor de para a classe de 125 aos 16 anos, de 11Kw, mas toda a gente diz que o quadro aguentava muito mais potência, daí a 200, que já é uma moto para quem gosta de fazer terra, não para a alta competição, mas para quem já quer ter uma máquina com bom comportamento

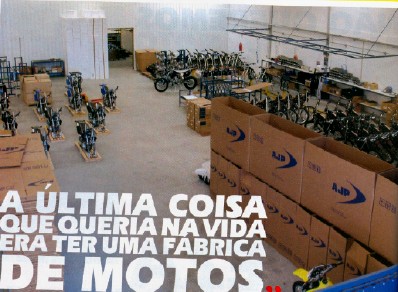

Quanto à 400, queríamos montar uma, contactámos a Suzuki, que nos cedeu motores e nos apoiou desde a primeira hora, mas no espaço em que a desenvolvemos, nasce a 450, e toda a ideia da 400 morreu ali! Este motor da 400 não é um motor de alta competição, quando vimos a 450 percebemos que era aquilo que queríamos.... mas tinhamos de esperar que a Suzuki lançásse a 450, pois são os únicos com uma política de fornecer motores. Nós, como não construímos motores, estamos sempre condicionados... A única condição que puseram foi não vender nos EUA. É evidente que a Suzuki está atenta ao desenvolvimento desta moto, são sempre os primeiros no nosso stand em qualquer feira! Ficaram impressionados pelas soluções técnicas, o depósito traseiro, quadro e braço fundidos em alumínio e disseram que logo após teriamos o novo motor. Neste momento, está em testes no Japão com o Joel Smets, que vai correr com ela no Mundial. Aliás. eles foram categóricos quanto a isso, não nos fornecer uma coisa que era um protótipo, ainda podia estar sujeita a mudar! Uma vez que vamos ter este tipo de motor, prefiro entrar na alta competição. Não temos capacidade para concorrer na classe de 125, no final deste ano, a produção de motos pode atingir, quanto muito, 2000 motos por ano - o mercado nacional não é suficiente para poder escoar essa quantidade, por isso sempre tivemos como prioridade os grande mercados da europa: O inglês, o francês, talvez a maior referência pela importância das motos de TT, e o alemão, onde temos talvez a maior aceitação. A produção actual é de cerca de 70 motos por mês, ou 4 por dia. A 400 vai ser uma moto com uma grande mais - valia, o que nos vai permitir, pela primeira vez, sair do prejuízo. Tenho talvez meio milhão de contos enterrados nisto, sempre a dar prejuízo, mas é uma paixão!

As pessoas são sempre movidas por qualquer coisa, por dinheiro, pela fama... a mim o que me move é deixar uma marca nacional de qualidade,, que não nos envergonhe!

A vantagem do braço fundido é ter um aproveitamento muito maior que um feito em aço de peças soldadas, que tem sempre um nível de rejeição de quase 50% por sofrer distorções ou fissuras no processo de soldagem. No caso da AJP, menos de 10% das peças são rejeitadas.

A imprensa estrangeira não tem poupado elogios á AJP.

A sequência da produção: Componentes do quadro, braço, escape, são desenhados e feitos na própria fábrica, vão a tratar no exterior, por exemplo, a polir no caso do braço fundido, e regressam para acabamento final.

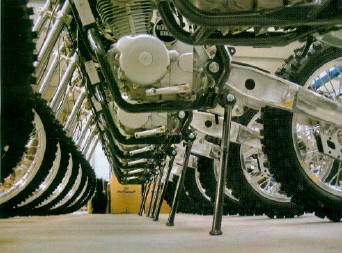

Nestas bases, são montadas diariamente 4 motos em simultâneo, sendo os componentes montados sequencialmente em redor do quadro.

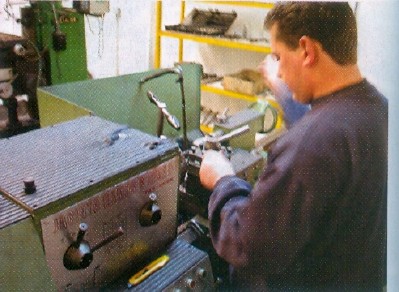

Moldes que permitem efectuar a soldadura inicial dos escapes em posição.

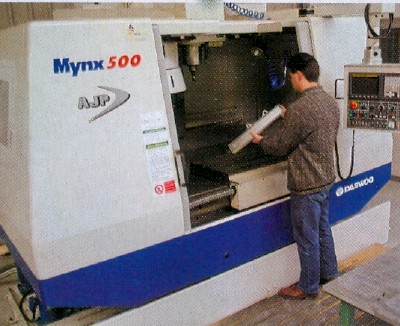

Nesta máquina CNC realizam-se os cortes finais e gravação da panela de escape.

A moto completa é testada em rolos, antes de ser de novo parcialmente desmontada e encaixotada...