Metalurgia Casal.

Um exemplo das possibilidades da indústria nacional de veículos motorizadados

Esta reportagem foi integralmente retirada de uma revista Auto mundo dos anos 70. O texto e fotos são da responsabilidade de Eurico Fonseca, J.M. fonseca e Filipe Fernandes

O site www.motorizadas50.com com a publicação destas reportagens pretende partilhar informações importantes sobre marcas e modelos que infelizmente já não se produzem e que dificilmente voltarão às páginas destas publicações.

Se os autores/ responsáveis por estas reportagens acharem que este site ao publicar estes textos está a ir contra os interesses das publicações, enviem por favor um e-mail para motorizadas50@gmail.com que as mesmas serão imediatamente retiradas...

L

No momento actual, em que tanto se fala do problema do automóvel em Portugal, há que pôr em evidência um facto curioso: muita gente defende a "reconversão" das linhas de montagem- sem considerar, sequer, que as que existem em Portugal são constituídas apenas por alguns bastidores, máquinas de soldar, câmaras de pintura, carris e guinchos, - mas também fala da possibilidade de expansão da indústria portuguesa de veículos motorizados. Indústria esta que não é uma utopia, nem uma aventura, mas sim uma realidade, confirmada pela aceitação dos seus produtos nos mercados estrangeiros mais exigentes e num volume tão significativo que as exportações, com destino a esses mercados, sobem a largas centenas de milhares de contos por ano. Acresce ainda que mais de 90 por cento desse valor é de produção rigorosamente nacional. E trata-se de uma das poucas indústrias portuguesas que vendem mais alguma coisa que mão-de-obra. Leiam-se os jornais e as revistas de automobilismo e motociclismo, da Grã-Bretanha, do Canadá e de outros países, e vejam-se os elogios feitos à concepção dos veículos portugueses e à sua qualidade.

"Veículos portugueses?"- perguntar-se-á. Sim. Para começar, será bom falar de um facto que muita gente parece ignorar: são de fabricação portuguesa (Ed. Ferreirinha) vários tipos de motores Diesel de alta velocidade e potências até 100cv, e as janelas e outras peças fundamentais dos tractores montados pela G.M. na Grã- Bretenha, e são também de fabrico português (precix) milhões de tacos hidráulicos ( de muito alta precisão) dos motores americanos. Acrescente-se o fabrico e exportação de êmbolos, pneus e baterias. Cite-se a montagem, com largo fabrico de peças, de veículos comerciais e militares (Berliet Tramagal e Bravia) e de veículos utilitários simplificados (Amigo- G.M.). Entre-se depois no campo das motos e motorizadas, cujas exportações ultrapassam, só por si, 300.000 contos por ano. E pense-se bem: o fabrico desses veículos não tem nada de simples. Não é mais simples que o de um automóvel A prova está na própria história: as fábricas de motos que se lançam na produção de automóveis conseguem sempre uma qualidade superior, exemplar, e alcançam o sucesso. O próprio Gottlieb Daimler começou por construir uma motocicleta: só depois produziu o primeiro automóvel digno desse nome. A Peugeot- que era uma fábrica de bicicletas- segui o mesmo caminho. A Opel foi também uma fábrica de motocicletas. E quantas outras marcas célebres, do passado e do presente- F.N., Singer, Brough Superior, B.S.A., Adler, Jawa, D.K.W., N.S.U., B.M.W., Honda...

Curiosamente, não nos ocorre nenhum exemplo do contrário. Não nos recordamos de qualquer construtor de automóveis que tenha conseguido fabricar motocicletas, numa série razoável e com uma qualidade aceitável, ainda que tivessem havido algumas tentativas. Não se trata de um acaso, nem de um problema de dimensão económica. A G.M., depois da última guerra mundial, registou várias patentes sobre motocicletas, e sabe-se que a Ford teve algo a ver com a tomada de posições operada por De Tomaso, na indústria motociclistica italiana. O problema é essencialmente técnico: um motor de moto exige materiais melhores e tolerãncia de fabrico menores que um motor de automóvel. Um quadro de motocicleta exige um alinhamento muito mais cuidadoso ( e técnicas muito mais delicadas) que um "chassis" de automóvel. As suspensões das motos são muito mais delicadas, não apenas na sua própria concepção ( molas, amortecimento, etc.), mas também na geometria. A travagem da moto é imensamente mais difícil. O mesmo quanto a todos os comandos- que têm de ser sensíveis e infalíveis. Quem tiver dúvidas, que compare a concepção de uma moto de Grande Prémio e de um carro de Fórmula, ou a de uma moto vulgar, de trabalho ou desporto, e a qualquer carro de grande marca....

Dir-se-á que em Portugal se fabricam apenas pequenos motores de "motorizadas". Não é verdade. Mas mesmo que assim fosse, importaria notar que as "motorizadas" são motos iguais a quaisquer outras: a única diferença é a cilindrada, mas o próprio facto de ela ser relativamente pequena, longe de ser uma condição de inferioridade, implica uma busca de qualidade. Um exemplo: os motores de 50c.c. da Metalurgia Casal ( de desenho inteiramente português e fabrico com incorporação de mais de 90 por cento de valor nacional), desenvolvem potências até 140cv (DIN)/ litro, em produção normal, de grande série. Faça-se, por aí, uma pequena ideia do apuro técnico indispensável ao fabrico de tais motores. E pense-se que não se trata de motores de corrida, mas sim de motores para serem usados todos os dias, por pessoas que, consciente ou inconscientemente, os submetem a todos os abusos, desde a marcha sobre a lama ou sobre pedras, pelos caminhos rurais, até às corridas (ilegais) pelas ruas e estradas. Pense-se também que esses motores são cuidados e reparados por mecãnicos que, por vezes, têm conhecimentos muito elementares. E que muitas vezes também, consomem a gasolina que se arranja e o óleo que se encontra... O que não os impede de durarem dezenas de milhares de quilómetros- muitos mais que a maior parte dos motores de automóvel.

Porque não um automóvel verdadeiramente português?

Expandir o campo de acção de uma fábrica equipada como a Metalurgia Casal seria relativamente fácil. Sebe-se que a Casal produz, actualmente, em série, um motor de 125c.c., com uma potência de cerca de 100cv (DIN)/ litro e que ensaia um protótipo de 250c.c., para o qual não será exagerado vaticinar uma potência mínima de 80/90cv (DIN)/ litro. Considerando o que os japoneses têm podido fazer com os seus motores de 360c.c. directamente derivados da técnica das motos,pode-se dizer que, a curto prazo- mesmo antes de terminadas as provas do protótipo de 250c.c.- seria possível, à Metaurgia Casal, criar um motor tricilíndrico de 375c.c., ou mesmo um 4 clindros opostos de 500c.c. No entanto, essa solução não seria a melhor para o fabrico em grande série,pois que implicaria uma alteração no desenho dos cilindros, de modo a reduzir a distância entre centros. Como a Metalurgia Casal está a estudar um motor de 500c.c., para moto, e como esse motor é, nessa versão ou noutra directamente derivada, facilmente adaptável a um pequeno automóvel - à maneira dos "Honda" - os seus técnicos pensam ( e cremos com razão) que o melhor será aguardar um pouco mais e adoptar essa solução. Acrescentemos que ( em nossa opinião), é possível desenvolver, a partir do motor de 2 cilindros e 500c.c., outro de 4 cilindros opostos e 1000c.c. Esses dois motores, se realizados, poderiam satisfazer mais de 80 por cento das nossas necessidades, quanto a automóveis ligeiros de transporte de passageiros e carga - até porque o momento, em Portugal e por toda a Europa, não é propício aos automóveis super grandes e super potentes.

Acrescente-se que a montagem dos carros que usassem esses motores poderia perfeitamente ser realizada, sem "reconversões" utópicas, nas actuais linhas, ou , pelo menos, nas que oferecessem melhores condições de rendimento. E note-se ainda que, tendo a Metalurgia Casal uma boa rede de concessionários no estrangeiro - nos países da Europa, na América do Norte, e no Terceiro Mundo - seria provável o desenvolvimento de exportação, tanto mais que os veículos com as características previstas são hoje muito procurados e tudo indica que mais o serão, no futuro.

Sendo assim, impõe-se nova pergunta: - Qual a razão porque a produção de um automóvel nacional, segundo a concepção proposta pela Metalurgia Casal, ainda não se iniciou?

- O problema não é técnico. Como se disse, a fábrica tem- melhor que muitas que existem por esse mundo- todas as condições necessárias para produzir motores da mais alta qualidade, e o motor é o principal, num veículo. Possui também o que há de mais valioso numa fábrica desse género: tem um quadro de pessoal magnificamente treinado e verdadeiramente dedicado ao seu trabalho, a todos os níveis, desde a direcção ao mais modesto operário. Reunir uma equipa desse género não é nada fácil - depende não só das relações de trabalho mas também das condições locais ( particularmente as tradições profissionais). Assim, e quanto muito, a dificuldade está na produção das carroçarias. O fabrico clássico, em chapa de aço estampada, exigiria, para ser rendível, uma produção de 60 a 70. 000 exemplares- possível no caso de ser fomentado o desenvolvimento de um modelo básico de automóvel nacional, mas impraticável se as importações continuarem a ser facilitadas. No entanto - e mesmo então- seria possível recorrer às carroçarias de plástico, ainda que a produção ficasse forçosamente limitada a cerca de 6000 unidades anuais.

O pior- por incrível que pareça - é que as instâncias oficiais se têm mostrado (até agora) contrárias à solução porposta pela Metalurgia Casal, assim como qualquer outro, excepto o mirabolante ( e felizmente abandonado) projecto do " Alfa de Sines". A razão por que se pensou em construir entre nós o Alfasud, que, quando muito, teria compradores para 4 ou 5000 unidades anuais, e não oferecia quaisquer perspectivas de penetração nos mercados mundiais, já ocupados pela própria Alfa, foi coisa que nunca conseguimos descobrir - da mesma maneira que nunca conseguimos compreender o motivo por que se pensou em instalar uma fábrica de automóveis em Sines, onde não existia mão-de-obra treinada, onde os materiais ( e a energia) não podiam chegar a menor preço e onde, finalmente ( e a crer em relatórios recentes), nunca deveria ter sido estabelecido qualquer tipo de projecto.

Um estranho indeferimento.

Fosse porque fosse, certo é que os planos que a Metalurgia Casal teve inicialmente, para a produção conjunta de um carro ( em versões de 1300 a 1500cm3), com a Chausson e a Renault, se perderam em secretárias e gavetas, nos organismos oficiais que deveriam ter concedido a autorização pedida. (É bom recordar que algo semelhante aconteceu a Salvador Caetano e aos planos a que estava associada a Toyota). O tempo passou, surgiu uma informação sobre um motor, de concepção soviética, que, pelas suas características antipoluidoras, irá revolucionar toda a indústria automobilista, e a Renault, depois de ter proposto a produção em Portugal do R-5 ( ideia que também ficou por secretárias e gavetas), acabou por se desinteressar de qualquer cooperação. Quanto ao carro com motor de 2 cilindros, aconteceu, incrivelmente, que há poucos meses foi indiferido o pedido de autorização para a sua produção em série, ainda que tenha sido autorizada a construção de protótipos. O motivo de tal proibição- extensiva aos requerimentos de Salvador Caetano, Entreposto e F.A.P. - não se descortina facilmente. Se se tratou de proteger - ainda!- o projecto do "Alfa de Sines", pode-se dizer que sufocaram iniciativas de valor com cinzas mortas. Se a ideia foi, muito simplesmente, seguir a linha de pensamento que afirma que "o automóvel tem de ser posto de parte, os transportes colectivos é que interessam e de motorizadas é melhor nem sequer falar", então tudo quanto se pode dizer é que o nosso País não é tão rico que se possa dar ao luxo de desenvolver uma rede de transporte colectivos que pudessem servir eficientemente todos aqueles que, em Portugal, moram tão longe do seu local de trabalho que não podem alcançá-lo a pé. Por fim, se a ideia foi a de "esquecer os automóveis e pensar em tractores", bom será notar que, com a tremenda variedade de solos e culturas existentes em Portugal, seria também necessária a produção de uma tremenda gama de tractores- e não apenas de dois modelos, como alguém propôs, para uma futura fábrica. Além do que nada impediria que se fabricassem simultaneamente motorizadas, motos, automóveis e tractores.

Acrescente-se que, fomentando - em vez de proibir - a produção de um automóvel português ( queremos dizer um automóvel de concepção portuguesa, adaptado às realidades portuguesas e produzido por portugueses com a maior quantidade possível de materiais portugueses), se criariam novos postos de trabalho, em vez de se porem em perigo os já existentes. E se poupariam ( ou mesmo ganhariam) milhões de contos em divisas. Talvez os erros cometidos não tenham sido consequência de uma obstinação infeliz ou de uma demagogia estéril. Talvez tenha havido apenas uma ignorância - muito lamentável- das realidades da nossa indústria. É, de resto, o que se deduz do facto (incrível!) de se continuar a autorizar a importação, com isenção de direitos, de motores e componentes de motores, que já são produzidos em Portugal. Por isso, façamos votos para que, mudadas as ideias e mudados os homens, mudem também os processos. Os trabalhadores da Metalurgia Casal não devem estar à espera que o governo reconheça o seu esforço. O contrário é que é devido. Tanto a eles como a todos quantos, em Portugal, creêm que é preciso avançar- e não só em palavras.

Como se faz uma Motorizada " Casal"

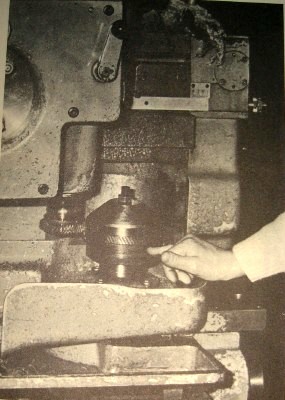

Este torno automático foi a primeira máquina- ferramentada Metalurgia Casal - aquela com que João Casal, pelas sua próprias mãos, deu origem à produção nacional de motos e motorizadas, em grande série.

A produção em série ( a sério...) tem de ser apoiada por serviços de estudos, quer para a concepção e desenho dos modelos propriamente ditos e todos os seus componentes, quer para a concepção e desenho de todo o ferramental necessário. É um trabalho em que os técnicos e os desenhadores têm de cooperar intimamente.

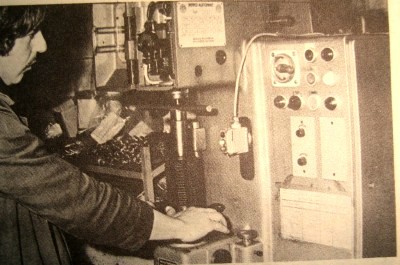

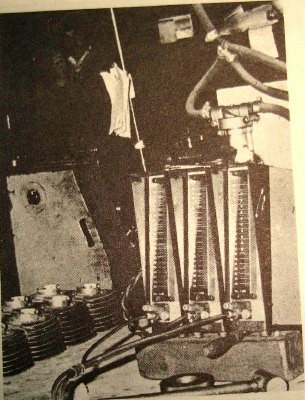

Todos os materiais têm de ser rigorosamente ensaiados, antes de trabalhados. Esta máquina verifica a dureza dos aços. Na verificação individual, uma luz vermelha acende-se se a dureza não está dentro das tolerâncias especificadas. Na verificação em sério, abre-se automaticamente um alçapão, na calha de carregamento, e o material rejeitado cai por ele.

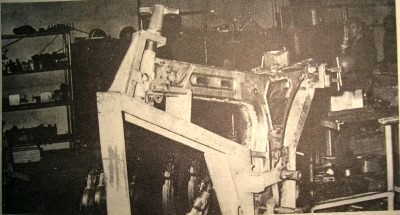

Os quadros das máquinas são ( os dos modelos mais modernos) fabricados em chapa estampada- uma chapa especial, com alto teor de chumbo, para facilitar a moldagem. A pressão é de 140 toneladas no "serra-chapa". Outros quadros são fabricados em fundição de alumínio, injectada.

Os quadros de chapa estampada são soldados sobres bastidores ("jigs") que garantem o perfeito alinhamento.

Todas as peças do quadro, garfo, etc. são protegidas quimicamente contra a ferrugem, por fosfatação ou niquelagem precedida de cobreagem.

As peças de fundição de liga leve, como os cilindros, "carters", e tambores, são produzidas em grandes máquinas de moldagem por injecção. Os moldes (extremamente complexos) são concebidos e manufacturados na própria fábrica.

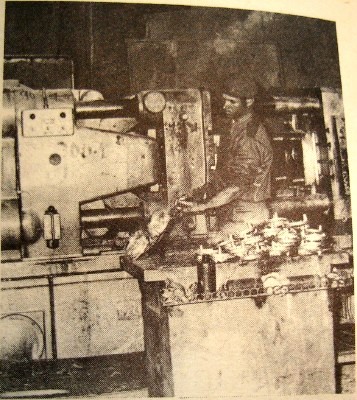

Uma máquina especial- impressionante- forja automaticamente as peças de aço, que são aquecidas ao rubro branco, em 20 segundos, por indução eléctrica.

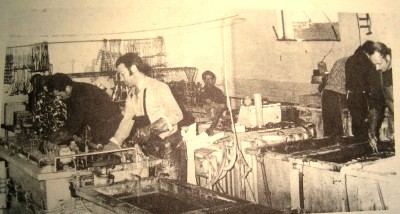

As peças a tornear são trabalhadas em tornos de alto rendimento, com velocidade de corte constante ( a rotação aumenta automaticamente, à medida que a ferramenta se aproxima do centro da peça).

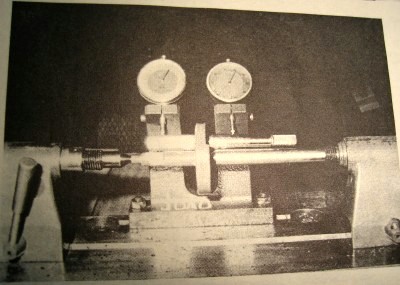

Os alinhamentos são verificados por comparadores especiais- em muitos casos imaginados pelos próprios operários da Metalurgia Casal, os quais são também responsáveis pela concepção de algumas das máquinas- ferramentas.

As peças de aço são submetidas a um tratamento de superfície especial- comentação e nitruração- com vista a aumentar a sua resistência ao desgaste. Note-se que a nitruração é um tratamento habitualmente só usado em motores de muito alto rendimento.

O acabamento dos cilindros ( e principalmente das passagens e janelas) é feito com o mesmo cuidado ( e pelos mesmos processos) da preparação para competição.

A superfície interna dos cilindros, depois da cromagem dura, é verificada, quanto ao dimensionamento, por meio de calibres pneumáticos, extremamente precisos.

O corte das engrenagens helicoidais é feito por uma máquina especial, com uma fresa que sobe e desce, ao mesmo tempo que roda.

Uma vez montados, todos os motores, sem excepção, são verificados num banco de ensaios.

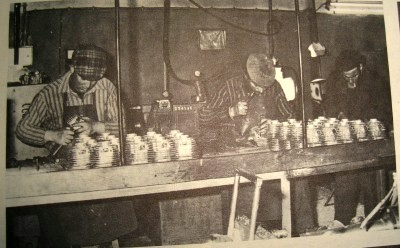

Uma das (várias) linhas de montagem

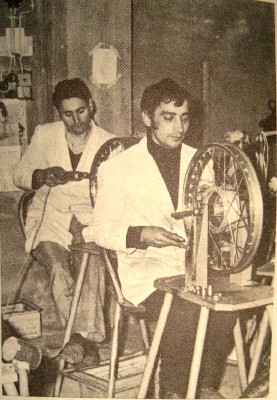

A enraiagem das jantes (também produzidas pela "Casal") é uma operação que dentro em pouco passará a ser inteiramente mecanizada.

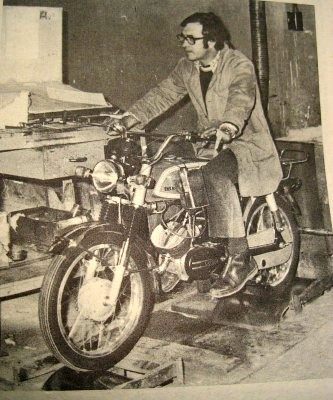

Todas as máquinas são ensaiadas sobre rolos, antes de serem dadas como prontas.

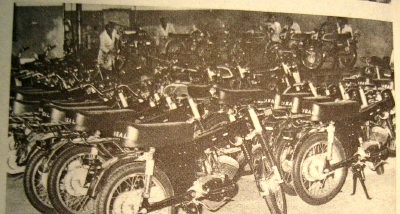

Uma (pequena) parte da produção diária.

E, para além da satisfação das necessidades do mercado interno, a exportação. Para a Grã- Bretanha, 6000 máquinas. Para o Canadá, 4000. E muitas mais- até um total previsto de 15.000 em 1975, para a Europa, América, África e Ásia. Além dos atomisadores, bem úteis à agricultura. E, talvez, geradores eléctricos, para os campos e para a indústria. E, talvez, também - pequenos automóveis utilitários. E tractores....